La qualité compte!

Pourquoi la qualité et la R&D sont importantes pour nous ?

Chez Decobite, nous croyons que la qualité est d'une importance primordiale. Nous nous engageons à fournir des produits qui répondent ou dépassent les attentes de nos clients et respectent les normes de qualité les plus élevées. Nous comprenons que la qualité affecte non seulement la satisfaction de nos clients, mais a également un impact significatif sur notre réputation en tant que producteur.

C'est pourquoi nous avons mis en place des mesures rigoureuses de contrôle de la qualité à chaque étape de notre processus de production pour garantir que nos produits sont de la plus haute qualité. Nous surveillons et analysons en continu nos processus pour identifier les domaines à améliorer et apporter les modifications nécessaires afin d'améliorer encore la qualité de nos produits.

Nous croyons que notre dévouement à la qualité nous distingue de nos concurrents et nous aide à établir des relations durables avec nos clients, basées sur la confiance et la fiabilité. Depuis de nombreuses années, nous consacrons plus de temps et d'argent à la recherche et au développement (R&D) que tout autre producteur sur le marché, et c'est ce qui fait la différence entre nous et nos concurrents.

Certificats

Un produit révolutionnaire!

Les panneaux Decobite (composés d'environ 70 % de calcite, un matériau minéral naturel, et de 30 % d'autres formulations autorisées) ont été un produit révolutionnaire dans l'industrie de la construction en raison de leurs nombreux avantages par rapport aux matériaux en pierre naturelle traditionnelle, tels que le marbre ou le granit. Voici quelques-unes des façons dont les panneaux Decobite ont révolutionné l'industrie de la construction :

Rentable

Les panneaux Decobite sont généralement plus rentables que les matériaux en pierre naturelle traditionnelle. Ils sont généralement moins chers à produire, transporter et installer, ce qui peut entraîner des économies de coûts significatives pour les constructeurs et les propriétaires.

Légers

Les panneaux Decobite sont légers et faciles à manipuler, ce qui les rend plus faciles à transporter et à installer par rapport aux matériaux en pierre naturelle lourds. Cela peut entraîner une installation plus rapide et plus efficace, ainsi que des coûts d'installation réduits.

Polyvalents

Les panneaux Decobite sont disponibles dans une large gamme de couleurs, de motifs et de textures, offrant aux designers et aux constructeurs une plus grande flexibilité et liberté dans leurs choix de conception. Les panneaux Decobite peuvent également être coupés et façonnés pour s'adapter à une variété de surfaces et d'applications.

Durables

Les panneaux Decobite sont durables et résistants aux rayures, aux taches et à d'autres formes de dommages. Ils sont également résistants à l'humidité, ce qui les rend idéaux pour une utilisation dans les salles de bains, les cuisines et d'autres zones humides.

Faciles à entretenir

Les panneaux Decobite sont faciles à nettoyer et à entretenir, nécessitant seulement du savon doux et de l'eau pour le nettoyage. Ils ne nécessitent pas de scellement ou de polissage comme les matériaux en pierre naturelle, ce qui peut faire économiser du temps et de l'argent sur l'entretien.

TS 10884 : Panneaux de revêtement (soffites) - Utilisés sur les surfaces intérieures des bâtiments - Fabriqués en chlorure de polyvinyle rigide (PVC) - Chlorure de polyvinyle rigide (PVC) non plastifié (soffite en PVC)

Cette norme couvre la définition, la classification et les propriétés, l'échantillonnage, l'inspection et les essais, ainsi que la forme des panneaux de soffite utilisés sur les surfaces intérieures des bâtiments, fabriqués en chlorure de polyvinyle rigide (PVC).

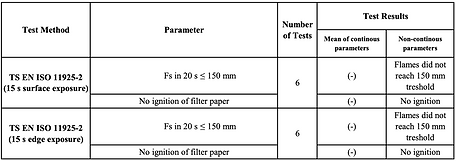

Résultats des tests

Résistance à l'eau et à l'humidité

Facile à nettoyer

Résistance au feu

Les panneaux Decobite (composés d'environ 70 % de calcite, un matériau minéral naturel, et de 30 % d'autres formulations autorisées) sont souvent fabriqués avec des additifs retardateurs de flamme qui aident à prévenir leur inflammation ou la propagation des flammes. Ces additifs sont généralement incorporés dans la résine pendant le processus de fabrication et agissent en réduisant l'inflammabilité du matériau.

Les additifs retardateurs de flamme peuvent être soit réactifs, soit additifs. Les additifs réactifs modifient chimiquement la résine pour la rendre plus résistante au feu, tandis que les retardateurs de flamme additifs sont incorporés dans le matériau PVC et agissent en libérant des gaz qui diluent l'oxygène autour de la flamme, réduisant ainsi le processus de combustion.

Les panneaux en Carbon Rock fabriqués avec des additifs retardateurs de flamme sont généralement certifiés pour leur résistance au feu selon diverses normes internationales. Aux États-Unis, par exemple, la résistance au feu est évaluée selon la norme ASTM E84, qui mesure les propriétés de propagation des flammes et de développement de la fumée du matériau.

Dans l'ensemble, les panneaux en Carbon Rock avec des additifs retardateurs de flamme sont un bon choix pour les applications où la sécurité incendie est une préoccupation, telles que les bâtiments commerciaux, les hôtels et les hôpitaux. Cependant, il est important de noter qu'aucun matériau ne peut être complètement ignifuge et que des mesures de sécurité incendie appropriées doivent toujours être en place.

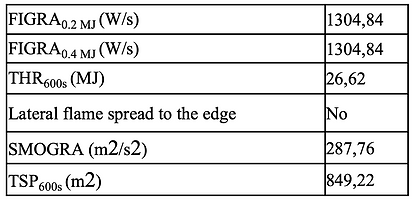

Résultats des tests

Restez en sécurité !

Produits résistants au feu.

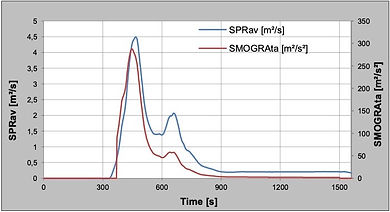

Graphiques de Test de Feu

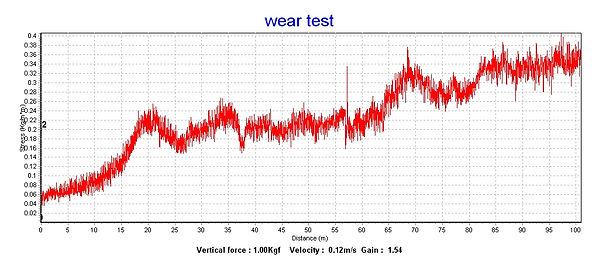

Résistant aux rayures

Le panneau Decobite est un type de matériau synthétique utilisé pour diverses applications telles que la décoration intérieure, les meubles et le revêtement mural. Il est fabriqué en combinant de la résine PVC (polychlorure de vinyle) avec de la poussière de marbre et d'autres additifs pour créer un matériau qui imite l'apparence du marbre naturel.

Les propriétés de résistance aux rayures sont une considération importante pour les produits Decobite Panel, en particulier dans les zones à fort passage. Les panneaux Decobite peuvent être traités avec un revêtement spécial qui les rend résistants aux rayures, aux éraflures et à d'autres types de dommages de surface. Ce revêtement est généralement composé d'une combinaison de produits chimiques qui fournissent une couche dure et durable sur les panneaux.

Les panneaux Decobite résistants aux rayures sont idéaux pour une utilisation dans des endroits tels que les restaurants, les hôtels, les hôpitaux et les écoles, où ils sont susceptibles d'être soumis à une usure fréquente. Ils sont également populaires dans les environnements résidentiels, où ils peuvent être utilisés pour les sols, les panneaux muraux et d'autres applications décoratives.

Pour maintenir les propriétés de résistance aux rayures des panneaux Decobite, il est important d'éviter d'utiliser des matériaux ou des outils de nettoyage abrasifs, car ils peuvent endommager la surface du matériau. Il est recommandé de nettoyer les panneaux Decobite avec un chiffon doux et une solution de nettoyage douce.

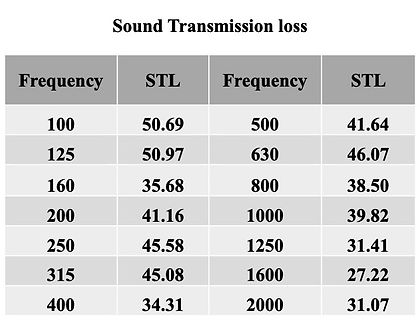

Gardez le silence !

Et également résistant au son et aux vibrations.

Résultats des tests

Les panneaux Decobite (composés d'environ 70 % de calcite, un matériau minéral naturel, et de 30 % d'autres formulations autorisées) sont réputés pour leur haute résistance et leur durabilité, ce qui en fait un choix populaire pour la décoration intérieure, le revêtement mural et d'autres applications. Les panneaux en Carbon Rock sont fabriqués en combinant de la résine avec du carbonate de calcium et d'autres additifs, créant ainsi un matériau à la fois léger et solide.

Voici quelques-unes des propriétés clés qui confèrent aux panneaux en Carbon Rock leur haute résistance :

### Résistance aux impacts

Les panneaux en Carbon Rock ont une haute résistance aux impacts, ce qui signifie qu'ils peuvent supporter une utilisation intensive sans se fissurer ni se casser.

### Résistance à l'humidité

Les panneaux en Carbon Rock sont résistants à l'humidité, ce qui les rend idéaux pour une utilisation dans des zones telles que les salles de bains, les cuisines et d'autres zones humides.

### Résistance aux rayures

Les panneaux en Carbon Rock ont une surface dure résistante aux rayures et aux abrasions, ce qui aide à maintenir leur apparence et leur durabilité au fil du temps.

### Résistance au feu

Les panneaux en Carbon Rock sont généralement fabriqués avec des additifs retardateurs de flamme, ce qui aide à prévenir leur inflammation ou la propagation des flammes.

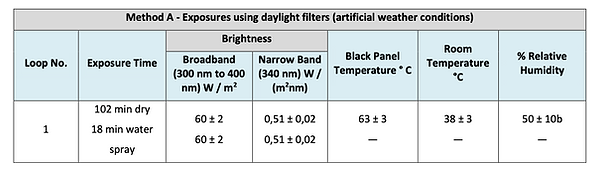

### Résistance aux UV

Les panneaux en Carbon Rock sont résistants aux rayons UV, ce qui signifie qu'ils ne se décoloreront pas et ne perdront pas leur éclat au fil du temps lorsqu'ils sont exposés à la lumière du soleil.

Dans l'ensemble, les panneaux en Carbon Rock sont un matériau à haute résistance, durable et polyvalent, idéal pour une variété d'applications dans la décoration intérieure et le revêtement mural.

Puissant!

ISO 527-2 : Plastiques - Détermination des propriétés en traction - Partie 2 : Conditions d'essai pour les plastiques moulés et extrudés

Cette partie de l'ISO 527 spécifie les conditions d'essai pour déterminer les propriétés en traction des composés de moulage et d'extrusion sur la base des principes de l'ISO 527-1. Les méthodes sont appliquées en utilisant des éprouvettes qui peuvent être moulées aux dimensions choisies ou usinées, découpées ou poinçonnées à partir de plaques moulées par injection ou compression. L'éprouvette d'essai polyvalente est préférée.

Résultats des tests

Un Produit à Haute Résistance aux Impacts

Les panneaux Decobite (composés d'environ 70 % de calcite, un matériau minéral naturel, et de 30 % d'autres formulations autorisées) sont réputés pour leur haute résistance aux impacts, ce qui signifie qu'ils peuvent supporter une utilisation intensive sans se fissurer ni se casser. Cela en fait un choix populaire pour les applications où la durabilité est importante, telles que la décoration intérieure, le revêtement mural et d'autres usages décoratifs.

La haute résistance aux impacts des panneaux en Carbon Rock est due à la composition unique du matériau. Les panneaux en Carbon Rock sont fabriqués en combinant de la résine avec du carbonate de calcium et d'autres additifs, créant ainsi un matériau à la fois léger et solide. Le carbonate de calcium confère au matériau un haut niveau de dureté et de résistance, tandis que la résine lui donne flexibilité et résistance aux impacts.

Roche Solide !

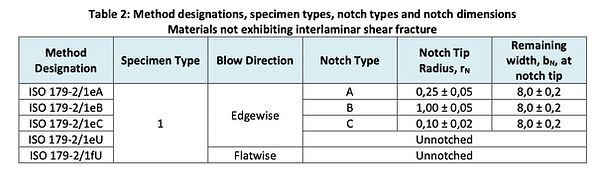

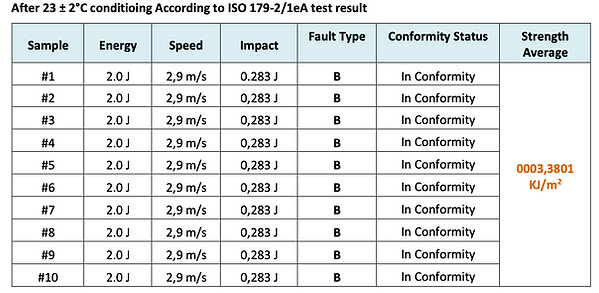

ISO 179-2 : Plastiques - Détermination des propriétés au choc Charpy - Partie 2 : Essai de choc instrumenté

Cette partie de l'ISO 179 spécifie une méthode pour déterminer les propriétés au choc Charpy des plastiques à partir de diagrammes force-déformation. Différents types d'éprouvettes en forme de tige et de configurations d'essai, ainsi que des paramètres d'essai en fonction du type de matériau, du type d'éprouvette et du type d'entaille sont définis dans la partie 1 de l'ISO 179.

Résultats des tests